Устранение дефектов коммутационного и электросилового оборудования

Данное мероприятие можно использовать в различных секторах промышленности, т.к. оно позволяет неинвазивно производить анализ повреждений оборудования с целью предупреждения аварийных ситуаций.

Аннотация

При работе электрических машин, трансформаторов, аппаратов и другого оборудования возникают потери энергии, превращающиеся, в конеч ном счете, в повышение температуры обмоток, активной стали, контактных соединений, конструктивных деталей и одновременно окружающей среды.

Нагревание оборудования ограничивает его мощность и является главной причиной старения изоляции. Наиболее массовым объектом теплового кон троля в электроустановках являются контактные соединения в открытых и закрытых распределительных устройствах.

Своевременное выявление дефектов позволяет предотвратить аварий ные ситуации и подобрать наиболее оптимальные режимы работы электро оборудования.

Предлагаемое техническое решение

Для устранения дополнительных потерь электроэнергии на переходных сопротивлениях контактов и электросетевого оборудования рекомендуется периодически производить контроль состояния с помощью портативной инфракрасной камеры (тепловизора). Данный прибор (рисунок 1.2) позво ляет своевременно и безопасно выявлять превышение температурного режима и своевременно устранять данный дефект или неоптимальный режим работы оборудования (неравномерность распределения нагрузки по фазам, кабелям, перегрузка двигателя, трансформатора и т.п.) до возникновения аварийной ситуации.

На рисунке 1.3 показано «горячее» соединение (измеренная температура соединения составляет 225 °С) на подстанции. При помощи тепловизора удалось сразу же зафиксировать наличие дефекта. Электрическое соедине ние было повреждено при грозе, в результате чего контакт приварился за ново к опорному кронштейну изолятора.

рисунок 1.2. Вид применяемой инфракрасной камеры (тепловизора) и результаты ее работы

рисунок 1.3. Тепловизионное изображение соединения

На рисунке 1.4 хорошо виден перегрев наконечника; выделение избы точного тепла в распределительном трансформаторе, произошедшее вслед ствие появления внутреннего дефекта и низкого уровня масла, а холодные охлаждающие ребра вследствие низкого уровня масла в трансформаторе.

Аварийные повреждения, часто сопровождающиеся разрушением обо рудования, приводят к нарушению электроснабжения и большому эконо мическому ущербу у потребителя. Тепловизионная диагностика позволяет производить оценку технического и теплового состояния эксплуатируемого оборудования в процессе его работы без отключения и выявлять многие де фекты на ранних стадиях их развития, приблизительно за 8 – 12 месяцев до повреждения оборудования.

По превышению измеренной температуры контролируемого узла над температурой аналогичных узлов, находящихся в одинаковых условиях, можно рассчитать расход энергии, затрачиваемой на нагрев узла свыше нормальной температуры и отдаваемой в окружающую среду.

рисунок 1.4. Виды тепловизионного обследования электротехнического оборудования

В качестве технического энергосберегающего мероприятия при выяв лении тепловизионным обследованием дефектов переходных сопротивле ний и потерь электроэнергии можно предложить применение универсаль ных высокоэлектропроводящих смазок (УВС) с восстановлением качества контактных соединений.

Применение смазки УВС – один из самых простых и эффективных спо собов решения проблем, без изменения конструкции оборудования и ча стой замены контактов. Они могут использоваться в контактах постоянного

и переменного тока, в разборных, неподвижных, подвижных и скользящих электрических контактах. Величина рабочего тока и напряжения не регла ментируется. Эффективность защиты контактов достигается за счет значи тельного уменьшения переходного контактного сопротивления.

Специальные смазки УВС обладают следующими основными преимуществами:

- эффективная активная антикоррозийная защита электрических кон тактов от большинства агрессивных аэрозолей, газов, пыли, влаги;

- консервация металлических поверхностей;

- применение в разборных электрических контактах из любых метал лов и в любых их сочетаниях в сетях постоянного и переменного тока (с частотой до радиочастот);

- величина рабочего тока и напряжения не регламентируется;

- снижение переходного контактного сопротивления электрических контактов;

- снижение затрат на ремонт и эксплуатацию электрических сетей.

Смазка УВС соответствует требованиям ГОСТ 10434-82, а также про шла классификационную экспертизу и всесторонние промышленные испы тания на ведущих предприятиях и сетевых электрохозяйствах страны.

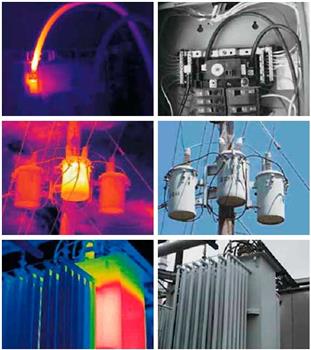

При сборке контактов медный порошок смазки заполняет все микро- и макронеровности контактной поверхности и спрессовывается в сплошную губчатую токопроводящую прокладку (рисунок 1.5).

рисунок 1.5. применение смазки УВС

Токопроводящая прокладка увеличивает эффективную площадь токо передачи контакта от 2,5 до 10 раз и более, в зависимости от физического состояния рабочей поверхности контактов. Избыток смазки вытесняется на периферию, создавая дополнительную гидро- и кислотоупорную защиту рабочей зоны контакта. Твердая прокладка не вытекает и не выгорает даже при повышении температуры контактов до 350-400 °С.

Технический расчет

Для получения расчетных формул воспользуемся уравнением теплово го баланса.

Энергия, выделяемая в контактном узле, кВт·ч

W = (C * M *(TK - TO) + FОХЛ * α * (TK - TO) * τ) / 3600,

C * M *(TK - TO) – часть энергии, расходуемая на нагрев узла;) / 3600,

FОХЛ * α * (TK - TO) – часть энергии, которая отдается в окружающую среду;

C – теплоемкость материала контактного узла, Дж/(кг·К);

M – масса контактного узла, кг;

Tк – температура контактного узла без дефекта, К;

Tо – температура окружающей среды, К;

FОХЛ – площадь теплоотдающей поверхности контактного узла, м2;

α – коэффициент теплоотдачи материала контактного узла, Вт/(м2·К);

τ – время, в течение которого контактные поверхности находятся в со прикосновении, с.

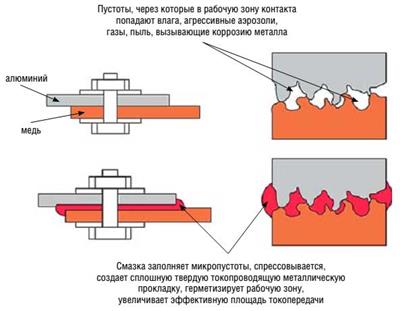

Экономия энергии за счет приведения состояния контактов и контакт ных соединений в соответствие с требованиями нормативной документа ции определяется по выражению, кВт·ч

где Wдеф– энергия, выделяемая в дефектном контактном узле, кВт·ч;

Wнорм– энергия, выделяемая в нормальном контактном узле, кВт·ч;

i – текущий дефектный контактный узел;

nд – количество дефектных контактных узлов;

Tдеф – температура дефектного контактного узла, К.

Вероятностная количественная оценка расхода электроэнергии в кон тактных узлах с дефектом может быть определена по формуле, кВт·ч

где NK – общее количество контактов и контактных соединений всех распре делительных сетей;

p – средневзвешенная вероятность возникновения перегрева контакт ного узла (определяется в соответствии с РД 153-34.3-20.573-2001 «Ука зания по учету и анализу в энергосистемах технического состояния распределительных сетей напряжением 0,38-20 кВ с воздушными линиями электропередачи»);

m – количество разновидностей металлов, использующихся в контакт ных узлах (например, если используются только алюминиевые контакты, то m=1; если используются алюминиевые, медные, серебряные, стальные, то

m=4 и т.п.)

j – номер текущей разновидности металла контакта;

Cj – теплоемкость j-ой разновидности металла узла, Дж/(кг·К);

Pj – плотность j-ой разновидности металла контактного узла, кг/м3;

VKjCP– средний объем контакта j-ой разновидности металла, м2, (определяется из средневзвешенных геометрических размеров контактных узлов);

SKjCP– средняя площадь контакта j-ой разновидности металла, м2, (определяется из средневзвешенных геометрических размеров контактных узлов);

αj – коэффициент теплоотдачи j-ой разновидности металла контактного узла, Вт/(м2·К);

τср – среднее время, в течение которого контактные поверхности нахо дятся в соприкосновении, с.;

∆Tср – средневзвешенное превышение температуры нагрева дефектных узлов над температурой аналогичных узлов, находящихся в одинаковых условиях;

fj – числовой коэффициент, отражающий относительный «вес» j-ой раз новидности металла в сравнении с другими видами металлов, оказываю щих влияние на расход энергии в общем расходе.

Система «весовых» коэффициентов сопоставляется таким образом, что

Числовые коэффициенты fjопределяются экспертно, исходя из оценки объемов того или иного вида металла, использующегося во всех контактных узлах.

Экономическая эффективность проведения мероприятия определяется на основании экономии электроэнергии в натуральном выражении и тарифа на электроэнергию, принимаемого равным стоимости электроэнергии, руб.

∆Э = ЦЭЭ · ∆W

где ЦЭЭ – стоимость 1 кВт·ч электроэнергии, руб./кВт·ч.

Выводы

Преимуществами тепловизионного обследования электрооборудования являются:

- кратчайшие сроки выполнения работ;

- отсутствие вмешательства в технологический процесс, т.к.

- работы проводятся без отключения оборудования;

- наглядность результатов обследования;

- выявление необходимости ремонта и замены оборудования исходя из его фактического состояния.

Эффект от реализации ЭСМ может быть значительно выше в случае контроля не только электротехнического, но и прочих объектов (тепломеханическое оборудование, дымовые трубы, наружные ограждающие конструкции зданий).

Практическое применение

Мероприятие успешно реализовано на крупном промышленном объекте отечественной атомной отрасли. Приоритетными направлениями деятельности являются выполнение боронного заказа, регенерация облученного ядерного топлива атомных реакторов (ОЯТ) и производство радиоактивных изотопов.

Данное предприятие представляет собой комплекс взаимосвязанных производств, структурно выделенных в заводы и производственные подраз деления, с научно-техническим обеспечением и социально-производствен ной инфраструктурой, с ежегодным потреблением электроэнергии 360 тыс. МВт·ч. Общетехнические потери составляют 21 тыс. МВт·ч.

таблица 1.4 – характеристика контактов на предприятии

| Исходные данные |

| Вид металла |

Медь |

Алюминий |

Серебро |

| Теплоемкость, Дж/(кг·К) |

385 |

930 |

234 |

| Плотность, кг/м3 |

2700 |

8920 |

10500 |

| Коэффициент теплоотдачи, Вт/(м 2·К) |

17 |

25 |

20 |

| Весовой коэффициент |

0,3 |

0,5 |

0,2 |

| Объем контакта, м 3 |

25,6·10-6 |

25,6·10-6 |

25,6·10-6 |

| Площадь контакта, м2 |

16·10-4 |

16·10-4 |

16·10-4 |

| Время работы, с |

31 536 000 |

| Среднее превышение температуры |

30 |

| Количество контактных узлов |

56 000 |

| Вероятность возникновения дефекта |

0,47 |

Экономия электроэнергии в натуральном выражении составляет 468,14 тыс. кВт·ч.

Экономия в денежном выражении, при тарифе на электроэнергию ЦЭЭ = 2,5 руб/кВт·ч составит

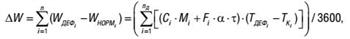

∆Э = ЦЭЭ · ∆W = 2,5 * 468,14 = 1170 тыс. руб.

Данное мероприятие является организационно-техническим, и устранение неисправностей реализуется силами собственного персонала, поэтому под капитальными затратами самого мероприятия принимается оснащение двумя тепловизорами, ориентировочная стоимость которых 500 тыс. руб.

На данном предприятии, при указанных условиях – мероприятие окупается за